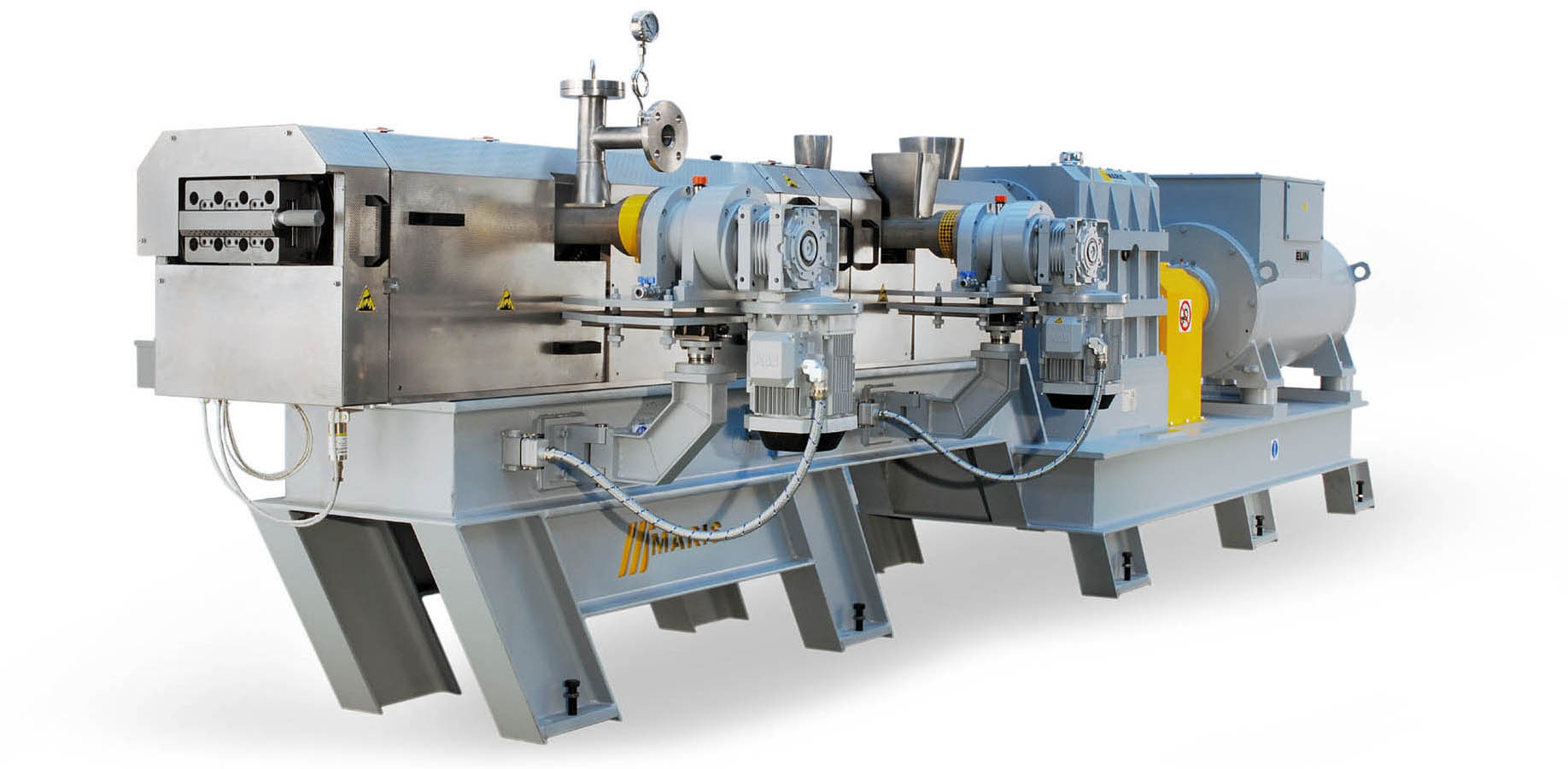

LINIE DO PRODUKCJI TWORZYW KONSTRUKCYJNYCH WZMACNIANYCH WŁÓKNEM SZKLANYM

Firma MARIS dostarcza kompletne linie do produkcji tworzyw sztucznych napełnionych włóknem szklanym. Odpowiednie prowadzenie procesu kompandowania jest kluczem do uzyskania synergicznych cech kompozytu jakie otrzymuje się łącząc właściwości matrycy polimerowej i włókien. Unikalna technologia kompandowania firmy MARIS gwarantuje uzyskanie kompozytów konstrukcyjnych o najwyższej jakości.

Tworzywa sztuczne napełnianie włóknem szklanym

Dlaczego stosuje się napełnianie?

Technologię napełniania włóknem szklanym stosuje się w celu uzyskania wysokich parametrów mechanicznych i fizycznych tworzyw sztucznych. Napełnianie włóknem szklanym pozwala m.in. na:

- wzrost wytrzymałości na rozciąganie i zginanie

- zwiększenie modułu sprężystości i poprawę sztywności

- zwiększenie udarności

- zwiększenie oporności na pełzanie

- zwiększenie stabilności wymiarowej

- zwiększenie odporności termicznej

Dzięki tym właściwościom tworzywa napełniane włóknem szklanym należą obecnie do najważniejszych materiałów konstrukcyjnych i są szeroko stosowane w motoryzacji, elektrotechnice i do wytwarzania części maszyn. W niektórych aplikacjach kompozyty polimerowe z włóknem szklanym mogą zastępować metale.

Jakie tworzywa sztuczne można napełniać włóknem szklanym?

Technologia MARIS pozwala na napełnianie włóknami szklanymi większości tworzyw termoplastycznych. Najbardziej popularne tworzywa zestawiono w poniżej tabeli:

POLIMERY BAZOWE |

RODZAJE WŁÓKIEN |

|

|

Długość krytyczna włókien szklanych

Krytyczna długość włókna definiowana jest jako minimalna długość (dla danej średnicy włókna), przy której zniszczenie kompozytu następuje wskutek pęknięcia rozciąganego włókna, a nie przez ścinanie (poślizg) na granicy włókna i osnowy polimerowej. Długość krytyczną definiuje się jako stosunek długości do średnicy włókna L/d. Długość krytyczna zależy od następujących czynników:

- Wytrzymałość szkła zastosowanego do produkcji włókna – im wytrzymałość jest większa do długość krytyczna będzie większa

- Adhezja osnowy polimerowej do powierzchni włókna – im lepsza jest adhezja polimeru osnowy do włókna tym długość krytyczna jest mniejsza.

Przyjmuje się, że w przypadku napełniania tworzyw sztucznych długość krytyczna, czyli stosunek długości do średnicy L/d= 50-150.

Włókna szklane do kompandowania

Najczęściej stosowane do napełniania tworzyw sztucznych włókna szklane mają postać włókien ciętych o długości w zakresie 3-4,5 mm i średnicy w zakresie od 10-15 μm. Takie parametry włókien podyktowane są z jednej strony maksymalną wielkością otrzymywanego granulatu a z drugiej wartością długości krytycznej włókien. Włókna o tej długości są też materiałem typu "free flowing" który może być dozowany grawimetrycznie.

Zawartość włókien w kompozycie

Optymalne wyniki uzyskuje się dla zawartości włókien w przedziale od 15 do 60%. Dla wartości niższych poprawa parametrów mechanicznych jest niewielka jednocześnie obserwuje się spadek udarności materiału. Dla wartości wyższych obserwuje się brak wzrostu niektórych parametrów mechanicznych (m.in. udarności) oraz rosną trudności technologiczne związane z wysokim napełnieniem.

Linie do napełniania tworzyw sztucznych włóknem szklanym

Odpowiednie prowadzenie procesu kompandowania jest kluczem do uzyskania synergicznych cech kompozytu jakie otrzymuje się łącząc właściwości matrycy polimerowej i włókien. Istotne tu są m.in. sposób dozowania i podawana włókien do wytłaczarki, dobór odpowiedniego profilu ślimaka czy profilu temperatury cylindra.

Ograniczenie degradacji włókien szklanych

W celu zminimalizowania degradacji włókien szklanych MARIS wyposaża ślimaki swoich wytłaczarek w specjalne elementy mieszające, których konstrukcja ma na celu zoptymalizowanie naprężeń ścinających do poziomu nie powodującego przerywania włókien. Odpowiedni rozkład długości włókien jest uzyskiwany poprzez indywidualne dobieranie dla każdego procesu sposobu podawania włókien, dzięki któremu duża ilość włókien zachowuje swoją maksymalną długość, ograniczoną jedynie maksymalnym wymiarem produkowanego granulatu. Jednocześnie zminimalizowana jest ilość włókien o długości poniżej długości krytycznej .

Maksymalizacja adhezji włókien do tworzywa

Odpowiednio dobrane warunki procesu są ważne również ze względu na uzyskanie wysokiej adhezji matrycy polimerowej do powierzchni włókien. Jest to podstawowy czynnik determinujący otrzymanie wysokich parametrów mechanicznych kompozytu. Zapewnienie wysokiej adhezji uzyskuje się zarówno dzięki dodawanym do polimeru specjalnym promotorom adhezji jak i specjalnej obróbce powierzchni włókien ulegającej łatwej degradacji termicznej w trakcie procesu. Opracowanie odpowiedniego profilu temperatury dla procesu kompandowania jest kluczowe dla uniknięcia degradacji powłoki włókien szklanych i zagwarantowania maksymalnej przyczepności włókien.

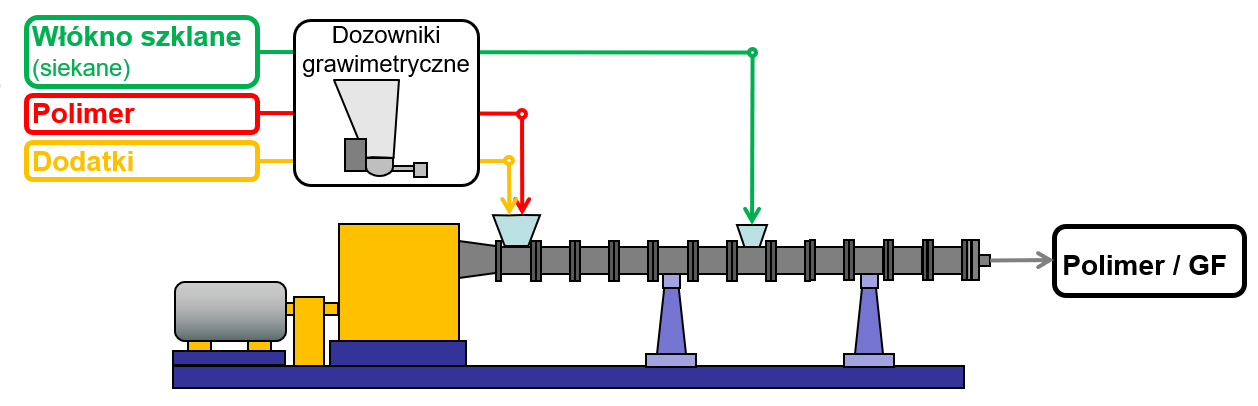

Schemat procesu kompandowania tworzyw wzmacnianych włóknem szklanym

Dla sprawdzenia jakości tworzyw wzmacnianych włóknem szklanym oraz wydajności ich produkcji istnieje możliwość przeprowadzenia prób w Centrum Technologicznym MARIS jeszcze przed dokonaniem inwestycji. Dzięki temu zakup maszyn nie jest obciążony żadnym ryzykiem technologicznym a kupujący ma gwarancję, że jego produkt będzie posiadać jakość zgodną z otrzymaną podczas prób jeszcze przed zakupem maszyny.

Copyright © 2018 by IPM