INNOWACYJNY PROCES FIRMY MARIS DO REDUKCJI ZAPACHU ODPADÓW POKONSUMENCKICH TWORZYW SZTUCZNYCH

Jednym z kluczowych wyzwań stawianych obecnie producentom technologii recyklingu, jest eliminacja nieprzyjemnych zapachów pozostających w tworzywie. Firma MARIS niedawno wprowadziła innowacyjny proces, zaprojektowany specjalnie po to, aby skutecznie rozwiązać ten problem.

Typowe źródła zanieczyszczeń materiału powodujące nieprzyjemny zapach to zazwyczaj substancje organiczne, często pochodzące z resztek żywności lub spalonych paliw.

Prace badawcze zostały podzielne na dwa etapy:

- W pierwszym etapie opracowano innowacyjny proces wytłaczania mający na celu eliminację nieprzyjemnych zapachów HDPE ze zbiorników paliwa – etap zrealizowany przez MARIS;

- W drugim etapie przebadano próbki otrzymanych materiałów w celu określenia najlepszych warunków procesu – etap zrealizowany we współpracy z Università del Piemonte Orientale.

Dzięki połączeniu doświadczeń technologów z firmy MARIS i badaczy z Università del Piemonte Orientale udało się wyeliminować 98% lotnych i półlotnych związków organicznych z otrzymanego materiału.

Proces redukcji zapachów MARIS

Wytłaczarka MARIS, opracowana do tego szczególnego procesu recyklingu ma następujące parametry techniczne: głębokość zwojów ślimaków Do/Di = 1,55; długość ślimaków L/D = 48, dwa odgazowania przez podajnik boczny, wtryskiwacz wody oraz system granulacji typu spaghetti.

Sam proces redukcji zanieczyszczeń podzielono na dwie fazy. W pierwszej fazie polimer jest uplastyczniany przy udziale wysokiej temperatury po czym poddawany pierwszemu odgazowaniu. W drugim etapie do wytłaczarki wtryskiwana jest woda za pomocą pompy grawimetrycznej. Woda jest następnie eliminowana przez drugą jednostkę odgazowującą. Wtryskiwana do cylindra woda o temperaturze pokojowej natychmiast przechodzi w stan gazowy. Dzięki zastosowaniu specjalnego, zapewniającego intensywne mieszanie profilu ślimaka, woda zostaje dokładnie zhomogenizowana z uplastycznionym tworzywem. Materiał jest następnie odgazowywany po raz drugi, a zapach (związany z wodą) w postaci pary wodnej jest usuwany.

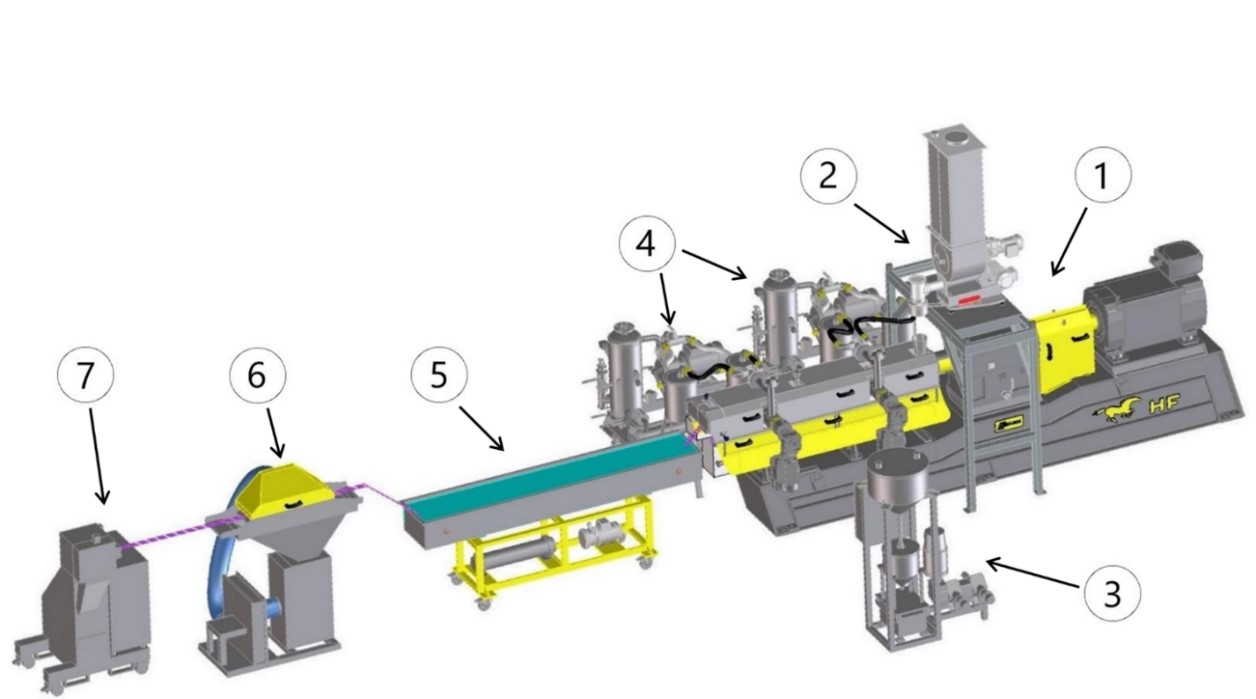

Rysunek 1 przedstawia układ linii do wytłaczania wraz z głównym wyposażeniem:

Rysunek 1: Schemat linii Maris EVOREC PLASTIC. 1. Wytłaczarka dwuślimakowa, 2. Dozownik grawimetryczny, 3. Pompa grawimetryczna, 4. Pompa próżniowa, 5. Wanna chłodząca, 6. Osuszacz, 7. Granulator.

W celu określenia optymalnych warunków procesu przeprowadzono 13 prób wytłaczania. Próbki z każdego testu zostały przeanalizowane przez Uniwersytetem Wschodniego Piemontu przy metodą chromatografii gazowej ze spektrometrią masową Headspace GC-MS.

Parametry testów przedstawiono w poniższej tabeli:

*Wszystkie testy przeprowadzane przy tej samej wydajności.

ANALIZA POZOSTAŁOŚCI LOTNYCH ZWIĄZKÓW ORGANICZNYCH

Charakteryzacja próbek, mająca na celu ustalenie najlepszych warunków procesu, została przeprowadzona w dwóch etapach:

- Headspace Sampling: pobieranie uwalnianych z próbek gazów do szklanych fiolek;

- Analiza GC-MS: analiza ilościowa i jakościowa gazów emitowanych przez próbki.

Analizy laboratoryjne zidentyfikowały 58 pików, z których każdy odpowiada określonej cząsteczce organicznej.

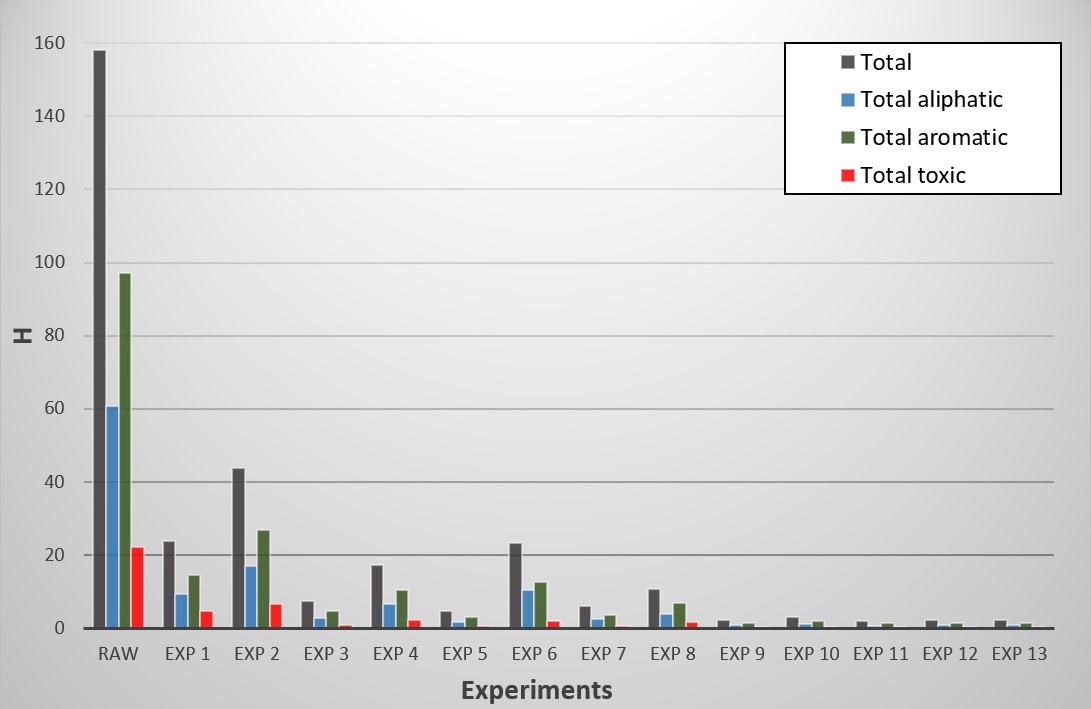

W celu czytelnego przedstawienia wyników, dane zostały podzielone na cztery kategorie: suma wszystkich zanieczyszczeń, zanieczyszczenia alifatyczne, związki aromatyczne oraz zanieczyszczenia toksyczne.

Rysunek 2 przedstawia wartości wysokości pików uzyskane z chromatografów i przeskalowane, jak podano w części doświadczalnej dla każdego eksperymentu:

Histogram czterech kategorii: suma wszystkich zanieczyszczeń, zanieczyszczenia alifatyczne, związki aromatyczne oraz zanieczyszczenia toksyczne

Jak widać na przedstawionym histogramie, proces MARIS znacząco redukuje obecność niepożądanych substancji organicznych, przy czym jego efektywność jest zależna od parametrów procesu. Szczególnie istotne zastosowanie wysokiej temperatury, wydajne odgazowanie próżniowe oraz wtrysk wody, które wspólnie przyczyniają się do poprawy efektywności procesu. Dodatkowo, prędkość ślimaków ma wpływ na stopień ich napełnienia, a co za tym idzie, na skuteczność odgazowania próżniowego.

W celu oceny ewentualnej degradacji HDPE w wyniku procesu, przeprowadzono analizy mechaniczne, chemiczne oraz fizyczne (z wykorzystaniem dynamometru, analiz DSC i TGA). Wszystkie przeprowadzone badania jednoznacznie potwierdziły, że wyprodukowane próbki nie uległy istotnej degradacji.

Niniejsze badanie jednoznacznie wskazuje, że innowacyjna technologia redukcji zapachów firmy MARIS stanowi znakomitą metodę recyklingu tworzyw sztucznych, szczególnie w tych sytuacjach, gdy to właśnie zapach ogranicza potencjalne zastosowania tych materiałów.

Copyright © 2018 by IPM