|

UKŁAD LINII |

OPIS |

ZALETY |

UWAGI |

|

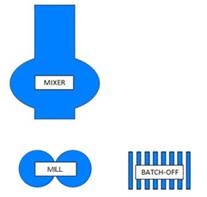

1A) MIXER + WALCARKA + BATCH OFF |

· Tradycyjna linia

do produkcji mieszanek gumowych wyposażona w jedną walcarkę. Materiał z

miksera jest zrzucany na walcarkę gdzie

następuje schładzanie i formowanie pasów mieszanki. |

· System

charakteryzuje się prostotą z punktu widzenia systemu sterowania i obsługi, · Stosunkowo łatwe

i szybkie czyszczenie w przypadku przetwórstwa bardzo dużej liczby receptur. |

· Wszystkie

operacje są wykonywane ręcznie w związku z tym nie są powtarzalne. · Wymaga zatrudnienia

doświadczonych operatorów w pracy na

walcarkach. · Walcarka jest

urządzeniem względnie niebezpiecznym |

|

1B)

MIXER + WALCARKA + WALCARKA +

BATCH OFF |

· Tradycyjna linia

do produkcji mieszanek gumowych wyposażona w dwie walcarki. Materiał z

miksera jest zrzucany na pierwszą walcarkę. Operacje schładzania, formowania

pasów oraz ewentualnie dodawania dodatków prowadzone są na dwóch walcarkach

zamiast na jednej, jak w przypadku 1A. |

· System charakteryzuje się prostotą z punktu

widzenia systemu sterowania i obsługi, · Łatwe i szybkie

czyszczenie w przypadku przetwórstwa bardzo dużej liczby receptur. |

· Wszystkie

operacje są wykonywane ręcznie w związku z tym nie są powtarzalne. · Wymaga

zatrudnienia doświadczonych operatorów w pracy na walcarkach. · Walcarka jest urządzeniem

względnie niebezpiecznym |

|

1C) MIXER + CTM + WALCARKA + BATCH

OFF |

· Mieszalnik CTM

zastępuje pierwszą walcarkę z rozwiązania 1B. · Mieszalnik CTM

przejmuje część procesu mieszania wykonywanego na mikserze skracając jego

cykl. · Do mieszalnika

CTM mogą być dodawane środki wulkanizujące i wszystkie dodatki, które

wymagają dozowania przy obniżonej temperaturze w ostatniej fazie mieszania. · Walcarka w tym

przypadku pracuje jako kalander i służy do formowania pasów, które następnie

kierowane są do chłodziarki BATCH-OFF. |

· Zwiększenie

poziomu automatyzacji procesu – mieszalnik CTM nie wymaga pracy

doświadczonego operatora a jedynie osoby nadzorującej, · Stabilność

receptury i jakości mieszanki, · Zwiększona

homogeniczność mieszanki oraz wydajniejsze jej ochładzanie, · Zwiększona

kontrola nad ilością energii dostarczanej do mieszanki w trakcie procesu

mieszania. |

· Mimo, że system

jest w dużej mierze zautomatyzowany, to walcarka wymaga zatrudnienia

operatora. Ma to jednak niewielki wpływy na jakość otrzymywanej mieszanki. |

|

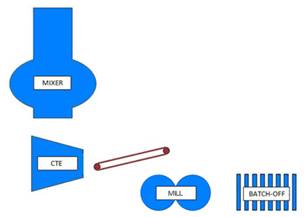

2A) MIXER + CTE + KALANDER + BATCH

OFF

|

· Mieszanka z

miksera zrzucana jest do wytłaczarki CTE, która przetłacza ją zasilając

głowicę szczelinową i kalander dwuwalcowy typu ROLLER HEAD. · Kalander ROLLER

HEAD odpowiada za płytowanie (arkuszowanie) gumy

pełniąc rolę walcarki z rozwiązania 2B. |

· System pracuje w

trybie ciągłym i jest w pełni automatyczny, · Wysoka

stabilność receptury i jakości mieszanki, · Zwiększona

homogeniczność mieszanki oraz wydajniejsze jej ochładzanie, · Zwiększona kontrola

nad ilością energii dostarczanej do mieszanki w trakcie procesu mieszania. |

· Rozwiązanie

uniemożliwia realizację mieszanek jednocyklowych |

|

2B) MIXER + CTE + WALCARKA + BATCH

OFF |

· Mieszanka z

miksera zrzucana jest do wytłaczarki CTE, która ochładza ją i przekazuje do

walcarki. · Walcarka w tym

przypadku pracuje jako kalander i służy do formowania pasów (arkuszowanie), które następnie kierowane są do

chłodziarki BATCH-OFF. |

· System pracuje w

trybie ciągłym i jest w pełni automatyczny, · Wysoka

stabilność receptury i jakości mieszanki, · Zwiększona

homogeniczność mieszanki oraz wydajniejsze jej ochładzanie, · Zwiększona

kontrola nad ilością energii dostarczanej do mieszanki w trakcie procesu

mieszania · Ze względu na

mniejsze nakłady inwestycyjne w stosunku do rozwiązania 2A, rozwiązanie to

jest polecane producentom, którzy posiadaj już walcarkę. |

· W odróżnieniu od

rozwiązania 1C nie ma możliwości przeprowadzenia mieszania w drugim kroku tj.

po rozładunku z miksera. · W sytuacji kiedy

po mikserze nie stosujemy walcarek lub też mieszalnika CTM proces mieszania

musi być zakończony w mikserze. To jest powód, dla którego mieszanki muszą

być w tej konfiguracji wykonywane w kilku etapach. · Aktualnie w dalszym ciągu mieszanki do

produkcji opon przetwarzane są w mikserze co najmniej dwukrotnie, pierwszy

raz w celu homogenizacji, drugi w celu dozowania dodatków. Jednak obecnie

dąży się do przetwarzania mieszanek jednoetapowo. |

|

3A)

MIXER + WALCARKA + CTE + GP + BATCH OFF

|

· Mieszanka z

miksera zrzucana jest na walcarkę. · Walcarka może w

zależności od potrzeb być wykorzystywana do dalszego mieszania lub do samego

tylko wstępnego ochładzania mieszanki oraz jako bufor. · Wytłaczarka CTE zasila

pompę zębatą z filtrem. W ten sposób

otrzymywane są pasy przefiltrowanej mieszanki. |

· System umożliwia

otrzymywanie przefiltrowanej mieszanki w jednym cyklu. W tradycyjnym układzie filtrowanie wymaga

prowadzenia oddzielnego procesu. · Wytłaczarka CTE

nie wymaga zasilania mieszanką w formie pasów i może przyjmować całość

materiału z mieszalnika zamkniętego na raz. |

· Ponieważ

walcarka musi być obsługiwana przez operatora nie jest możliwe prowadzenie

procesu w sposób w pełni automatyczny, tak jak w rozwiązaniu 3B. |

|

3B)

MIXER + CTM + CTE + GP + BATCH OFF

|

· Mieszanka z

miksera zrzucana jest do mieszalnika CTM. · Mieszalnik CTM

zastępuje walcarkę z rozwiązania 3A. · Do CTM mogą być

dodawane środki wulkanizujące i wszystkie dodatki, które wymagają dozowania

przy obniżonej temperaturze w ostatniej fazie mieszania. · Wytłaczarka

CTE zasila pompę zębatą z filtrem. W ten sposób otrzymywane są pasy przefiltrowanej

mieszanki. |

· Zastąpienie

walcarki z systemu 3A mieszalnikiem CTM umożliwia prowadzenie procesu w

sposób całkowicie automatyczny. Proces

nie wymaga pracy operatorów, jak w przypadku systemów zawierających walcarki. Uzyskuje się najlepszą homogeniczność i

powtarzalność mieszanek oraz znaczne skrócenie czasu cyklu. · System umożliwia

przetwarzanie mieszanek jednoetapowo. |

|

|

4A) WYTACZARKA CTSE

|

· Składniki

mieszanki podawane są do wytłaczarki dwuślimakowej współbieżnej (Corotating Twin Screw Extruder CTSE) za pośrednictwem systemu dozowników

grawimetrycznych · Wytłaczarka

dwuślimakowa uplastycznia składniki i homogenizuje je w ustalonych warunkach

temperaturowych · Mieszanki

produkowane są dwucyklowo · Metodę cechuje

ciągły przepływ materiału zgodnie z zadaną recepturą a produkcja odbywa się w

sposób w pełni automatyczny |

· Pełna

automatyzacja procesu, wysoka dokładność i łatwość precyzyjnego sterowania

jego parametrami · Wysoka precyzja

dozowania składników i powtarzalności składu mieszanki · Łatwe dozowanie

dodatków ciekłych · Bardzo dobra

dyspersja i homogenizacja napełniaczy · Uniknięcie

podwulkanizacji dzięki utrzymywaniu właściwych temperatur procesu oraz czasów

rezydencji mieszanki w wytłaczarce · Możliwość

prowadzenia filtracji mieszanek on-line tj. Zaraz na wyjściu z wytłaczarki · Łatwe i szybkie

zmiany receptury mieszanki · Linia nie wymaga

bezpośredniej pracy operatorów i jest łatwa i bezpieczna w obsłudze · Eliminacja

miksera zamkniętego |

· Zastosowanie

wytłaczarek dwuślimakowych współbieżnych (kompanderów) wymaga zastosowania

wszystkich składników w formie umożliwiającej grawimetryczne dozowania. W

szczególności wymagane jest mielenie kauczuku oraz gotowej mieszanki po

pierwszym cyklu. |

|

4B) WYTACZARKA CTSE + WYTACZARKA CTSE

|

· Układ kaskadowy

rozwiązania 4A · Składniki

mieszanki podawane są do pierwszej wytłaczarki

dwuślimakowej współbieżnej gdzie realizowana jest przedmieszka · przedmieszka

trafia do drugiej wytłaczarki gdzie dodawany jest układ wulkanizujący · Metodę cechuje

ciągły przepływ materiału zgodnie z zadaną recepturą a produkcja odbywa się w

sposób w pełni automatyczny |

· Zalety

rozwiązania 4A · Możliwość

przetwarzania mieszanek jedno cyklowych |

· Zastosowanie

wytłaczarek dwuślimakowych współbieżnych (kompanderów) wymaga zastosowania

wszystkich składników w formie umożliwiającej grawimetryczne dozowanie –

kauczuk. |